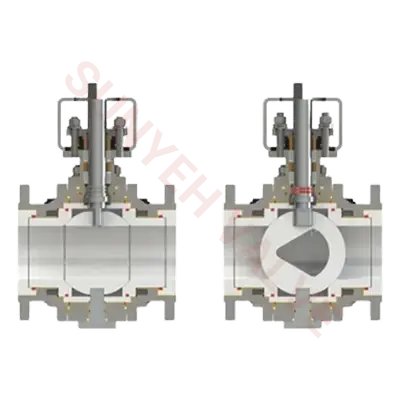

La válvula de bola revestida de cerámica de zirconia no solo tiene la mayoría de las ventajas de las válvulas de bola de metal, sino que también posee características excepcionales como resistencia a la corrosión ultra fuerte, resistencia a altas temperaturas, resistencia al desgaste, y resistencia a la erosión. Son ampliamente utilizados en Petroquímica, Metalurgia, fabricación de papel, plantas de energía, industrias de refinación, y otras industrias para diversos ácidos, gas alcalino, líquido, vapor de alta temperatura, y sistemas de transporte de purines. Son sustitutos ideales para válvulas metálicas de titanio y válvulas Monel en ambientes altamente corrosivos. Las válvulas de bola revestidas de cerámica de zirconia de Sunyeh tienen las ventajas de bajo costo, alta economía operativa y larga vida útil (generalmente de 2 a 4 veces la de las válvulas de titanio). Están disponibles en los modos de accionamiento manual, neumático, neumático y eléctrico y pueden diseñarse como varias válvulas de cerámica especiales según los requisitos del usuario.

Cuáles son las ventajas de la válvula de bola forrada de cerámica de zirconia

Anti-erosión y resistencia al desgaste

La bola de la válvula, el asiento de la válvula y el revestimiento están hechos de materiales cerámicos estructurales de zirconia con una dureza Rockwell de HRA87 o superior, haciéndolos capaces de resistir la erosión de fluidos de alta velocidad y medios de partículas duras, exhibiendo de este modo una excelente resistencia al desgaste.

Resistencia a la corrosión fuerte

Según las pruebas realizadas por el Instituto de Protección y Corrosión de Metales, Academia China de Ciencias, los materiales cerámicos de zirconia poseen una excelente resistencia a la corrosión, excepto en soluciones de vidrio y ácido fluorhídrico.

Larga vida útil

Las pruebas de vida de la presión estática realizadas por el Instituto de Investigación de Maquinaria General de Hefei, Ministerio de Maquinaria, muestran que no hay fugas incluso después de diez mil ciclos de conmutación.

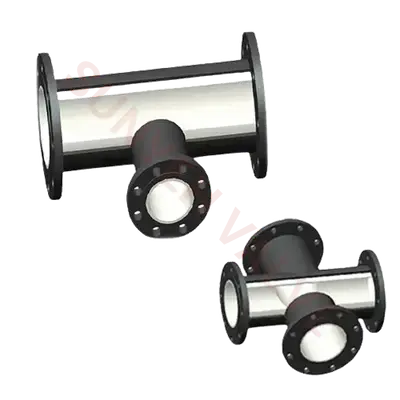

Amplia gama de aplicaciones

Adecuado para diversos entornos de ácido, álcali y sal, líquido y medios de gas, particularmente en válvulas de sellado duro en ambientes con medios particulados y fibrosos.

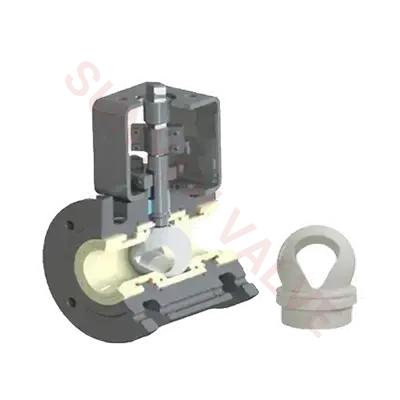

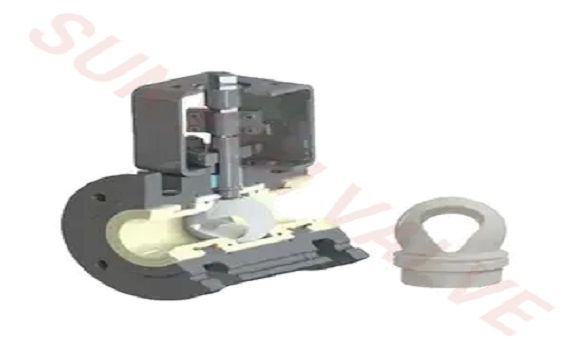

El diseño de la válvula de bola forrada de cerámica de zirconia

Válvula de bola forrada de cerámica ZirconiaTiene una estructura simple, y su rendimiento depende principalmente del material de zirconia en sí. Para piezas en forma de anillo como asientos de válvula, es importante aprovechar las ventajas de la cerámica estructural como la resistencia al desgaste, la resistencia a la erosión y la resistencia a la corrosión, al mismo tiempo que se aborda la tenacidad relativamente pobre en comparación con los metales. Sunyeh ha adoptado tres medidas en el diseño estructural:

En primer lugar, teniendo en cuenta que los materiales cerámicos tienen una alta resistencia a la compresión pero baja tenacidad a la tracción, todos los asientos de las válvulas están diseñados con una estructura de compensación elástica. A través del cálculo preciso de la compresión y el mecanizado de precisión, el asiento de la válvula de Cerámica puede hacer movimientos menores a medida que la presión de trabajo cambia constantemente. La fuerza de impacto generada por la colisión frecuente de la bola de la válvula con el asiento de la válvula se contrarresta a través de una compensación elástica, evitando que el asiento de la válvula se agriete.

En segundo lugar, dentro de la longitud estructural especificada y el espacio de diseño, se maximizan las especificaciones de tamaño del revestimiento cerámico y otros componentes cerámicos. Mediante el uso de paredes más gruesas, se mejora la resistencia de la estructura, se mejora su resistencia a la erosión y se aumenta significativamente la vida útil general y la confiabilidad de la válvula de cerámica.

En tercer lugar, es crucial mejorar la dureza de la cerámica, que es clave para la aplicación exitosa de materiales cerámicos de zirconia en bolas de válvulas de bomba de aceite y asientos de válvulas. Generalmente, la resistencia real a la fractura de los materiales cerámicos es mucho menor que el valor teórico. La teoría de la fractura frágil de Griffith propuesta en 1920, conocida como la teoría de la fuerza de la muesca de los materiales frágiles, sugiere que las grietas internas causan concentración de estrés, haciendo que el estrés en la punta de la grieta sea mucho más alto que el estrés promedio. Cuando la tensión en la punta de la grieta alcanza el valor teórico de fuerza, la grieta se propaga rápidamente, lo que lleva a la fractura. Por lo tanto, una forma eficaz de mejorar la tenacidad de la cerámica es preparar materiales densos y libres de poros y refinar los granos para reducir los tamaños de grietas. Con este fin,SunyehHa establecido estrictos estándares de proceso de producción para garantizar que no haya grietas o poros presentes en la superficie de la bola de la válvula y la superficie de sellado del asiento de la válvula cuando los productos salen de la fábrica.

en

en  es

es  ru

ru  ar

ar  tr

tr  id

id